W miniony wtorek 05.04.2016 odbyło się w Katowicach niezwykłe spotkanie profesjonalistów związanych z zarządzaniem produkcją – Konferencja Inteligentne Fabryki w praktyce. Prawie 100 osób z 30 firm dyskutowało o wyzwaniach jakie dzisiaj stoją przed zarządzającymi produkcją. Miałem również i ja swój udział w tej dyskusji. Poproszono mnie o ocenę przydatności i ograniczeń narzędzi informatycznych stosowanych w zarządzaniu produkcją ze swojego punktu widzenia – jako osoby która zawodowo zajmuje się optymalizacją procesów i poprawą efektywności organizacji. Poniżej prezentuję tekst mojego wystąpienia. Ciekawy jestem Waszych reakcji.

Dlaczego zarządzanie produkcją nie jest proste – informatyczne narzędzia wspomagające zarządzanie produkcją okiem praktyka

Część I – PROCES

Jeden z moich szefów dawno temu kiedyś powiedział mi, że z zarządzaniem produkcją jest jak z jazdą na rowerze. Chodzi o utrzymanie równowagi. Ciągłe balansowanie pozwalające utrzymać się w pozycji, w której nie można się przewrócić. Ci, którzy uczyli się jeździć na rowerze wiedzą, że najtrudniejsze są początki. Ale potem już z górki. Kto tego się nauczy tego nie zapomina. Występują co prawda problemy kiedy dostajemy nowy rower ale tylko chwilowe. W produkcji jest podobnie. Chodzi znalezienie równowagi pomiędzy kosztami wytworzenia, wykorzystaniem zasobów, a spełnieniem wymagań klientów.

Dlaczego zatem zarządzanie produkcją nie jest proste? Dlaczego tak trudno znaleźć i utrzymać te równowagę?

Państwo pozwolą, że zacznę od przedstawienia uproszczonego schematu przepływu materiałowego

Na każdym etapie mogą nastąpić zaburzenia mające wpływ na proces produkcji

Po stronie dostawcy:

- Opóźnienia

- Zła jakość

- Mniejsza wielkość

- Nieodpowiednie parametry

Po stronie Magazynu surowca:

- Uszkodzenia

- Zniszczenia

- Zagubienia

- Błędne wydania

W obszarze produkcji:

- Awarie

- Brak materiału

- Brak obsady

- Brak narzędzia

- Przestoje

- Zła jakość materiału

- Zła jakość produkcji

Po stronie magazynu wyrobów gotowych:

- Uszkodzenia

- Zniszczenia

- Zagubienia

- Błędne wydania

Po stronie odbiorcy:

- Zmiana wielkości zamówienia

- Zmiana parametrów wyrobu

- Zmiana terminu dostawy

- Nagłe zamówienia na wczoraj

- Brak zapłaty

Wpływ na to co dzieje się na produkcji oczywiście mają:

- Zapytania ofertowe

- Zamówienia od Klientów i wielkość i częstotliwość jak również indywidualne wykonania

- Kierunki rozwoju działalności

- Sprzedaż

- Stan magazynu

- Stan zasobów pieniężnych

Zarządzając produkcją musimy poradzić sobie z tymi zakłóceniami. Ilość występujących możliwych zdarzeń w przypadku produkcji jest ogromna. Dlatego zarządzanie produkcją nie jest proste.

Radzimy sobie próbując stabilizować proces, przewidywać i wyprzedzać niekorzystne zjawiska, stosując prewencję. Aby móc to robić potrzebna jest wiedza, potrzebne są informacje. Zbieramy więc informacje na temat przebiegu produkcji i występujących odchyleń.

Interesuje nas

- Wielkość produkcji

- Czas pracy

- Braki

- Obciążenie zasobów

- Przestoje

- Wykonanie zleceń

Następnie analizujemy zebrane dane

- Produktywność

- Koszty produkcji

- Jakość

- Wykorzystanie zasobów

- Terminowość

- Wykonanie norm

- Straty

Po to by móc optymalizować procesy produkcyjne

Wybieramy więc Kryteria optymalizacji procesu oraz planujemy

- Działania korygujące proces

- Działania likwidujące odchylenia

Aby wykorzystać zasoby i racjonalizować proces produkcyjny planujemy operacyjnie:

- Zasoby maszynowe

- Zasoby ludzkie

- Technologia i struktura produktu

- Zlecenia produkcyjne

- Terminy wykonania

- Wielkość produkcji

Na tej podstawie podejmujemy decyzje operacyjne co gdzie ma być robione i z czego.

Oczywiście proces ten ze względu na swoją naturę ma wiele zmiennych, w których największą rolę gra człowiek.

Zapamiętajcie tę kwestię – wrócimy do niej jeszcze kilkukrotnie

Aby poradzić sobie z tą zmiennością materii produkcyjnej powstało na przestrzeni lat szereg narzędzi, które powinny nam to ułatwić

Część II – DOSTĘPNE NARZĘDZIA

Systemy ERP/MRPII – baza danych i zasobów

Po pierwsze mamy systemy ERP jako następców systemów MRP

System ERP, czyli o czym w ogóle mówimy?

Przez system ERP rozumie się aplikację informatyczną służącą do zarządzania zasobami przedsiębiorstwa (ERP – „Enterprise Resource Planning’” Planowanie Zasobów Przedsiębiorstwa), Centralnym zadaniem systemów ERP, którym jest optymalizacja finansowej perspektywy działalności przedsiębiorstw. Wspierają przedsiębiorstwo w zarządzaniu oraz analizowaniu procesów biznesowych związanych z:

prowadzeniem rachunkowości finansowej,

zarządzaniem zasobami pracowniczymi,

kontrolą zapasów magazynowych,

zamówieniami do dostawców,

zarządzaniem zamówieniami sprzedaży od klientów

produkcją dóbr lub świadczeniem usług

oraz

monitorowaniem jakości wytwarzanych dóbr lub świadczonych usług,

przy czym zasobami dla systemu ERP, które planuje i rozlicza są środki pieniężne, materiały i wyroby, maszyny i urządzenia oraz pracownicy.

Tyle definicja jednego producentów takiego oprogramowania.

Z mojego doświadczenia, praktyki w użytkowaniu systemów ERP mam jeden wniosek – pewnie się ze mną zgodzicie, że najważniejsze są elementy związane z rachunkowością finansową.

ERP to rozwinięcie wcześniejszej koncepcji MRP (ang. Material Requirement Planning) I mocno w niej osadzony. MRP to stary i stabilny standard. Powstał w 1957 r. i został rozpowszechniony w latach 60 ub. stulecia. Mamy jednak XXI wiek, a świat poszedł do przodu. Założenia sprzed dziesiątek lat nie zawsze są w stanie sprostać dzisiejszym wymaganiom firm produkcyjnych. Oczywiście Model MRP II w stosunku do MRP został rozbudowany o elementy związane z procesem sprzedaży oraz elementy wspierające podejmowanie decyzji na szczeblach strategicznego zarządzania produkcją. Poza materiałami związanymi bezpośrednio z produkcją, MRP II uwzględnia także materiały pomocnicze, zasoby ludzkie, pieniądze, czas, środki trwałe i inne

Trzeba sobie przypomnieć jakie wyzwania stały przed produkcją w XX wieku i w jaki sposób optymalizowano koszty produkcji, w jaki sposób stabilizowano procesy:

– powtarzalność produkcji

– długie serie produkcyjne

Zalety systemów ERP

Podstawową zaletą jest to, że dane są widoczne dla całej organizacji i Zarząd może podejmować decyzje szybciej i popełniać mniej błędów.

System ERP to systemy bazodanowe. Dobrze wdrożone :

- eliminują potrzebę synchronizacji zmian między wieloma systemami (konsolidacja finanse, marketing, sprzedaż, zasoby ludzkie, produkcja i aplikacje),

- pozwalają na przejrzystość w przypadku wszystkich danych statystycznych,

- ułatwiają standardowe nazewnictwo produktów i kodowania,

- zapewniają kompleksowy widok firmy (nie tylko wyrywkowych informacji), dzięki czemu w są dostępne do zarządzania w dowolnym miejscu i czasie,

- zapewniają ochronę poufnych danych poprzez konsolidację wielu systemów zabezpieczeń

w jednej strukturze.

Jak często jednak w firmach z wdrożonym systemem ERP produkcja nadal prowadzona jest na zeszyt, karteczki czy Excela. A koszty produkcji rozliczane są w taki sposób aby na końcu się zgadzało księgowo ale niekoniecznie było zgodne faktyczną realizacją.

Dodatkowo zarząd nie może doprosić się podstawowych analiz. A wykonywane analizy za ten sam okres i tą samą wielkość różnią się diametralnie. W jednej z firm, która miała wdrożony duży system dużej i znanej firmy generowana analiza ABC kilkukrotnie tego samego dnia za ten sam okres i zakres była różna. W kolejne firmie z branży przemysłu ciężkiego produkującej urządzenia dla górnictwa, jeden typoszereg cieszył się dużym uznaniem i popularnością u klientów. Nic dziwnego, cena jednego urządzenia była ok 20% niższa niż u konkurencji. Produkcja tych urządzeń stanowiła ok 40% całości produkcji. Po przeprowadzeniu dogłębnej analizy okazało się że system niewłaściwie alokuje koszty na zlecenia. Rzeczywisty koszt wytworzenia tych urządzeń był od 25% wyższy od widniejącego w systemie. Nic dziwnego, ze firma miał kłopoty z uzyskaniem rentowności.

Mam również wrażenie, że pracownicy nie znają systemu, zasad działania i jego możliwości. Im dalej w dół organizacji tym jest z tym gorzej. To skomplikowane systemy wymagające wiedzy i umiejętności.

Wady systemów ERP

Jednak system ERP posiada także wady:

- dostosowanie systemu do faktycznie realizowanych procesów jest problematyczne,

- dostosowanie procesów do systemu ERP może wpłynąć na konkurencyjność, lub odwrócić uwagę od działań kryzysowych,

- ERP dużo kosztuje, więcej niż mniej rozbudowane dedykowane rozwiązania,

- wymagana jest odpowiednia ilość pieniędzy i czasu na szkolenia z wdrożonego systemu,

- harmonizacja systemów ERP mogą być ogromnym zadaniem (zwłaszcza dla dużych firm) i wymaga dużo czasu, planowania i pieniędzy.

- współczesne systemy zarządzania przedsiębiorstwem powstały w efekcie długotrwałej ewolucji założeń teoretycznych i technologii oferowanych przez przemysł komputerowy nie nadążając za wymaganiami przemysłu zwłaszcza obszarów produkcyjnych.

I tu dochodzimy do sedna problemu.

Harmonogramowanie MRP kontra APS

Część z producentów rozwija tzw. moduły produkcyjne do swoich systemów, które z definicji mają pomóc w zarządzaniu produkcją i zniwelowaniu wad systemów ERP. Jednak, ponieważ są to narzędzia wywodzące ze swoich matek to są w nich mocno osadzone. Taka konstrukcja powoduje konieczność budowania bardzo skomplikowanych narzędzi i sprawdza się w zasadzie tylko w prostej stabilnej produkcji.

Podstawowy moduł ERP, MRP/MRPII związany z zarządzaniem produkcją to MPS, czyli główny harmonogram produkcji (Master Production Schedule) to bardzo sztywne narządzie.

MRP ma wiele wad. Jego podstawowe wady to

- MRP działa na poziomie zleceń produkcyjnych a nie operacji technologicznych.

- MRP bilansuje jedynie materiały, nie uwzględnia ograniczeń zdolności produkcyjnych, dostępności narzędzi i aparatury kontrolno pomiarowej, wielkości pół odkładczych, dostaw typu just-in-time.

- MRP nie optymalizuje czasów i kosztów przezbrojeń.

- Z reguły propozycja zakupu materiałów (zapotrzebowania materiałowe) nie są w ogóle lub są bardzo luźno powiązane z planowanymi do uruchomienia zleceniami produkcyjnymi (propozycją zleceń roboczych).

- Nie optymalizuje źródeł zakupu na podstawie wielokryterialnych ocen dostawców.

- Nie umie rozkładać zleceń na maszyny alternatywne w gniazdach produkcyjnych.

- W przypadku długich zleceń produkcyjnych wymusza zwiększone zapasy materiałowe.

- Nie obsługuje automatycznie zamienników i alternatywnych struktur materiałowych.

- Bilansuje tylko jedną jednostkę miary co często w praktyce jest niewystarczające.

- Nacisk na anonimowość zleceń roboczych

Systemy MES – czyli informacje

Wymienione wady systemów ERP/MRPII tworzą ogromny potencjał ulepszeń. Producenci oprogramowania poszli w dwóch kierunkach. Po pierwsze systemy MES po drugie systemy APS.

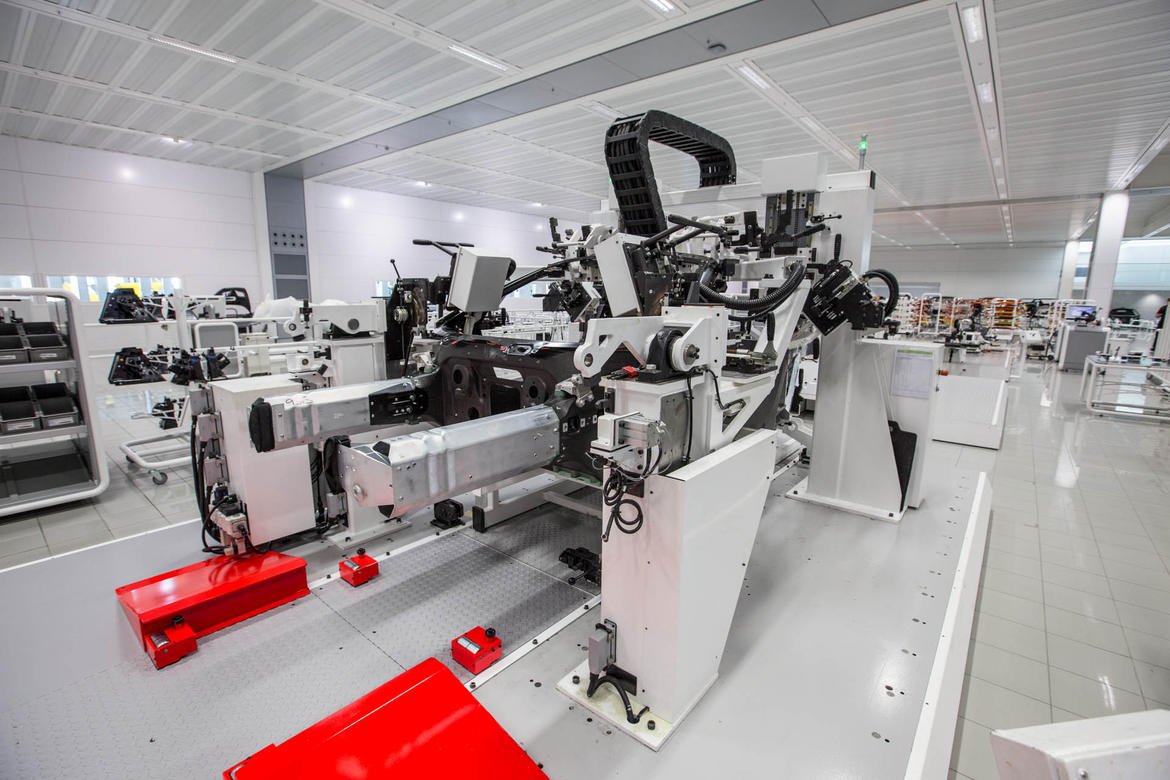

Nowoczesna fabryka wiąże się z automatyzacją procesów, zaawansowanymi interfejsami maszynowymi, wymogiem śledzenie produkcji. Zagadnienia te wykraczają znacznie poza funkcjonalność dzisiejszych systemów ERP. Główne zadanie systemów ERP, którym jest optymalizacja finansowej perspektywy działalności przedsiębiorstw, nie jest osiągane ze względu na zastosowanie arbitralnych danych liczbowych, rozmijających się z produkcyjną rzeczywistością. Dlatego powstały systemy MES czy też SCADA

Systemy Realizacji Produkcji (ang. Manufacturing Execution Systems – MES) wykorzystując technologie informatyczne, oprogramowanie, urządzenia elektroniczne i elementy automatyki, umożliwiają efektywne zbieranie informacji w czasie rzeczywistym wprost ze stanowisk produkcyjnych i ich transfer w obszar biznesowy. Informacje o realizacji produkcji mogą być pobierane bezpośrednio z maszyn oraz przy udziale pracowników bezpośrednio produkcyjnych.

Wg producentów oprogramowania MES, dzięki funkcjonalności systemu można uzyskać natychmiastowy sygnał zwrotny o stopniu wykonania produkcji, podejmować na bieżąco właściwe decyzje i reagować na bieżąco na nieprawidłowości pojawiające się w czasie procesu produkcyjnego. Pozyskane dane z procesu produkcyjnego pozwalają na analizę kluczowych wskaźników wydajności na produkcji i uzyskanie prawdziwego obrazu wykorzystania zdolności produkcyjnych.

Producenci oprogramowania MES wskazują na możliwe korzyści:

- wzrost produktywności;

- wzrost wskaźnika OEE (Całkowita Efektywność Maszyn i Urządzeń);

- skrócenie czasu cyklu produkcyjnego;

- obniżenie kosztów produkcji;

- poprawa wizualizacji produkcji w toku;

- skrócenie przestojów nieplanowanych jak i przestojów planowanych;

- poprawa jakości produkcji;

- zwiększenie stopnia wykorzystania zdolności produkcyjnych

W praktyce jest to różnie i bardzo dużo zależy od zaangażowania zarządzających w działanie takiego systemu i analizę danych. I tutaj po raz kolejny dochodzimy do słabości systemów MES – nadal potrzebny jest człowiek ekspert, który przeanalizuje wielką ilość danych i podejmie właściwe decyzje. Czasem te decyzje trzeba podejmować szybko i z dużą wyobraźnią dotyczącą konsekwencji tych decyzji. Trudno wymagać od pracowników liniowych czy też dozoru bezpośredniego aby w stresie związanym z upływem czasu, podejmował decyzje optymalne dla całej organizacji.

Wiele zależy również od zaprojektowania takiego systemu i jego wdrożenia.

Podsumowując wada główna MES– są to nadal systemy do zbierania danych i podejmowania przez człowieka na tej podstawie dalszych decyzji. Biorąc jako analogię samochód – komputer pokładowy powie nam z jakimi parametrami się poruszamy, ale nie zawsze jesteśmy pewni, czy kierunek jest właściwy. Potrzebna nam jest do tego mapa czy też nawigacja.

I tak dochodzimy do systemów APS

APS – czyli mapa

Część wad systemów ERP niwelują systemy klasy APS.

Do APS’ów (Advanced Planning and Scheduling) można zakwalifikować duże, specjalistyczne systemy „ponad” ERP’em. W założeniu są to rozwiązania obejmujące cały proces zaawansowanego planowania – od strategicznego, przez taktyczne do operacyjnego.

To również stary standard. Ma już kilkadziesiąt lat.

W założeniu duże APS’y (zwane także Supply Chain Planner’ami) zapewniają planowanie zespołowe, konsolidację planów, planowanie dla wielu jednostek organizacyjnych (np. liczne magazyny, wiele zakładów produkcji, etc.). Umożliwiają prognozowanie i planowanie popytu, planowanie zapasów, planowanie produkcji, planowanie zaopatrzenia i właśnie krótkoterminowe harmonogramowanie oraz bilansowanie produkcji.

Są to jednak dwa sprzeczne kryteria, z których pogodzeniem radzą sobie słabo.

Jednak największą wadą systemów klasy APS jest skupianie się na zarządzaniu zleceniami produkcyjnymi w oderwaniu od dostępności materiałów. APS-y pomagają przygotować plan zamówień na każdy materiał. Zamówienie w określonym terminie musi złożyć odpowiedzialny pracownik. Problem zaczyna się wtedy, kiedy zamówiony materia nie przyjdzie, przyjdzie z opóźnieniem lub przyjdzie wcześniej. APS tego „nie widzi”. Nie jest w stanie samodzielnie zareagować na to odchylenie. Może się wiec zdarzyć, że produkcja wynikająca z planu nie zostanie wykonana lub może zaistnieć sytuacja, w której mimo posiadania materiału i możliwości produkcyjnych produkcja nie będzie wykonana, bo nie ma jej w planie.

Kolejny aspekt to czas reakcji.

Firmy produkcyjne szukają rozwiązań zapewniających przewagę konkurencyjną – lepsze reagowanie na zmiany popytu, poprawę elastyczności produkcji i obniżenie jej kosztów. Przedsiębiorstwa produkcyjne muszą planować produkcję, uwzględniając ograniczoność swoich zasobów. Dzięki temu są w stanie informować klientów np. o realnym terminie wykonania. Często firmy przechodzą z planowania tygodniowego na harmonogramowanie dzienne, godzinowe, a czasami jeszcze dokładniejsze. Muszą, więc stale optymalizować harmonogramy w celu obniżenia kosztów. W tych wszystkich czynnościach nieodzowne okazują się systemy informatyczne. Czy systemy APS to umożliwiają? Wg mnie nie do końca. Należy pamiętać, że koncepcja systemów APS to lata 60 i 70 ubiegłego wieku. Pamiętajmy jak wtedy optymalizowano produkcję i jaki był cel powstania APS. Miały niwelować wady systemów ERP/MRP, a produkcja była optymalizowana przez stabilizowanie warunków tej produkcji – wielkie serie, standaryzacja wymagań, powtarzalności produkcji. Niestety dzisiejsze wymagania są diametralnie inne. Przy stabilnej produkcji był czas na wdrożenie zaleceń wynikłych z APS. Dziś przy wzrastających wymaganiach klientów dotyczących indywidualnych wykonań, zmniejszających się partiach produkcyjnych oraz krótkich terminów wykonania jest to niemożliwe.

Wielu producentów APS podaje, że Systemy APS umożliwiają w czasie rzeczywistym przygotowanie wielu alternatywnych ekonomicznie planów produkcji, wraz z ich kompleksowym porównaniem i wyborem najlepszego. Ale to nieprawda. Po pierwsze: Na przygotowanie planu potrzeba czasu. Przygotowanie każdej kolejnej alternatywy planu, podobny czas jak przygotowanie pierwszego planu. A w tym czasie w obszarach produkcyjnych wiele się dzieje i te zdarzenia nie są uwzględniane w nowej wersji planu. Po drugie: System APS nie odpowiada na pytania dotyczące optymalizacji produkcji wprost. Dzięki analizie harmonogramu można takie wnioski próbować tworzyć. W oparciu o taką analizę można ocenić, czy warto inwestować w rozbudowę parku maszynowego, czy przeciwnie – należy go zredukować, czy warto uruchomić kolejną zmianę, czy przeciwnie – zredukować zatrudnienie? Podobnie, jeśli chodzi o odpowiedź na pytanie, kiedy zasoby produkcyjne mają pracować, na kiedy zaopatrzenie jest niezbędne, kiedy należy przezbrajać maszyny, kiedy planować przestoje utrzymaniowe? To analiza idealnego w cudzysłowie planu i odchyleń od tego planu może dać nam odpowiedź na te pytania.

Ułomnością APS-ów jest to, że najpierw powstaje plan, potem decyzja człowieka o jego opublikowaniu, a potem jego dystrybucja na obszar produkcyjny. A największym problemem jest to, że jeśli powstają odstępstwa od tego planu (w wyniku nowego pilnego zlecenia, błędu, braku, problemu z zasobami – awaria maszyny, problem z narzędziem, niezgodny z normą czas wykonania) to plan przestaje być aktualny (zaczynają pojawiać się nieplanowane przestoje zasobów oraz brak możliwości realizacji kolejnych prac) a wydajność produkcji spada.

Systemy APS należą do klasy systemów WSPOMAGANIA DECYZJI. APS to nie magiczna różdżka, która robi wszystko sama. Nie mają racji bytu jeśli nie ma eksperta, który z nich potrafi skorzystać i korzysta. I tutaj dochodzimy ponownie do najsłabszego ogniwa w procesie produkcji jakim jest człowiek.

Specjaliści wdrażający systemy klasy APS podkreślają, że zastosowanie ich nie stanowi samo w sobie rozwiązania wszystkich wymienionych wcześniej problemów. W dalszym ciągu konieczne jest bowiem ciągłe monitorowanie przebiegu procesów produkcyjnych oraz realizacji wszelkich zadań w obrębie dziedzin wspomagających.

Systemy APS oczywiście pomagały i pomagają zmierzyć się ze skomplikowaną, wielowątkową naturą procesu produkcyjnego zwłaszcza w stabilnym i powtarzalnym procesie. Jednak w dzisiejszych czasach coraz szybszych zmian i występujących z tym związanych zakłóceń już nie wystarczają. Oczekiwania zarządzających produkcją są znacznie większe. Potrzebne jest inne podejście. Potrzebna jest nawigacja.

Część IV – Oczekiwania wobec wdrażanych narzędzi informatycznych w zakresie produkcji

- Powinny być elastyczne i konfigurowalne. Realizowane procesy i ich optymalizacja powinna w łatwy sposób być możliwa do przeniesienia do systemu informatycznego. Z drugiej strony informacje płynące z systemu, a dotyczące procesu produkcji powinny w łatwy sposób móc wpływać na jego przebieg

- Powinny zapewniać szybką i optymalną reakcję na zakłócenia w czasie rzeczywistym. Nie tylko informacja w czasie rzeczywistym, a reakcja na informację w czasie rzeczywistym

- Powinny móc nie tyle integrować się z innymi systemami, ale efektywnie z nimi komunikować.

- Powinny móc się komunikować w całym łańcuchu dostaw pomiędzy granicami firmy.

Odpowiedzią systemy decyzyjne klasy Inteligentnej Fabryki czy też przemysłu 4.0.

Część V – Jak to robią nasi sąsiedzi?

Na zakończenie chciałbym powiedzieć kilka zdań na temat niemieckiej Platformy Przemysłu 4.0.

Jest to czwarta rewolucja przemysłowa zmierzająca w kierunku produkcji inteligentnej i elastycznej.

Aby sprostać wyzwaniom stawianym przed dzisiejszą produkcją Niemcy (jak to mają w swoim zwyczaju) postanowili systemowo ten problem rozwiązać.

Niemiecka Instytucja Normalizacyjna DIN wraz rządem niemieckim przygotowała mapę drogową dojścia do Przemysłu 4.0

Założenia są następujące:

Fundament technologiczny mają zapewnić inteligentne, cyfrowe systemy sieciowe, które sprawią, że możliwe będzie aby procesy produkcyjne były w dużym stopniu samodzielne zarządzane.

W świecie Przemysłu 4.0, ludzie, maszyny, urządzenia, systemy i produkty logistyczne docelowo będą komunikować się i współpracować ze sobą bezpośrednio.

Procesy produkcyjne i logistyczne będą zintegrowane w inteligentne sieci między firmami, dzięki czemu produkcja będzie bardziej wydajna i elastyczna.

Jednocześnie koszty wytwarzania mogą być zredukowane, mimo indywidualnego wytwarzania.

Sieć firm w łańcuchu dostaw umożliwi optymalizację nie tylko poszczególnych etapów produkcji, ale całego łańcucha wartości.

Kompleksowe informacje w czasie rzeczywistym umożliwią firmom reagować na dostępność niektórych surowców już na początku procesu.

Procesy produkcyjne będą kontrolowane poprzez granice firm dla uzyskania oszczędności zasobów i energii.

Jest pewne, że nadejście Przemysłu 4.0 jest pewne. Zaawansowanie prac nad Przemysłem 4.0 w Niemczech oraz wpływ jaki mają niemiecki DIN i DKE na europejską oraz międzynarodową standaryzację oznacza, że niemieckie szybko staną się obowiązującymi także w Polsce. Można się spodziewać, że pierwsze normy DIN opublikuje w ciągu najbliższych dwóch lat, a w następnych będzie je uzupełniał o kolejne zasady. Warto więc już teraz w planowaniu rozwoju informatyki i automatyzacji przedsiębiorstwa uwzględnić najlepsze dostępne praktyki. Zwłaszcza w tych firmach, które są kooperantami dla niemieckich partnerów. Już niedługo standardy Przemysłu 4.0 będą po prostu przez nie wymagane.